選用優(yōu)質(zhì)鮮蛋,用棕刷刷洗蛋表面的菌類和污物,然后用清水沖凈,晾干后打蛋做實(shí)驗(yàn)。全蛋液和蛋清直接打人托盤(450mmX295mm),待積料至5mm 厚后時(shí)將其攪拌均勻。蛋黃中含有較多的脂質(zhì),將其萃取出來凍干或加水稀釋凍干效果更佳。整蛋黃放在托盤(厚 5mm),稀釋蛋黃放在培養(yǎng)皿中(厚 10mm)進(jìn)行凍干。

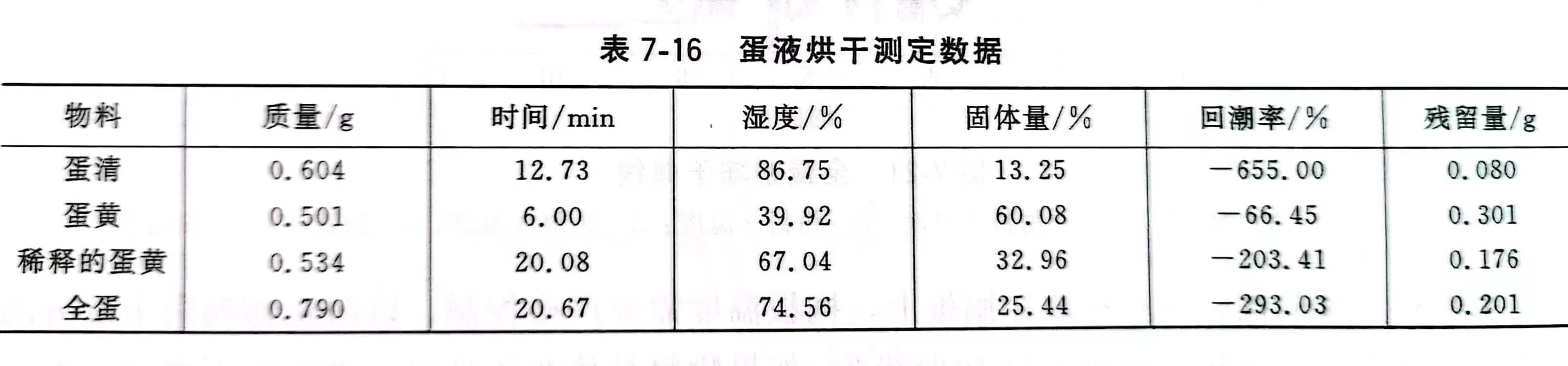

分別取少量蛋清、蛋黃以及整蛋混合液放入水分測(cè)定儀中烘干。烘干溫度為 100℃,烘至濕度在60s內(nèi)不變時(shí)結(jié)束。測(cè)定結(jié)果見表 7-15。

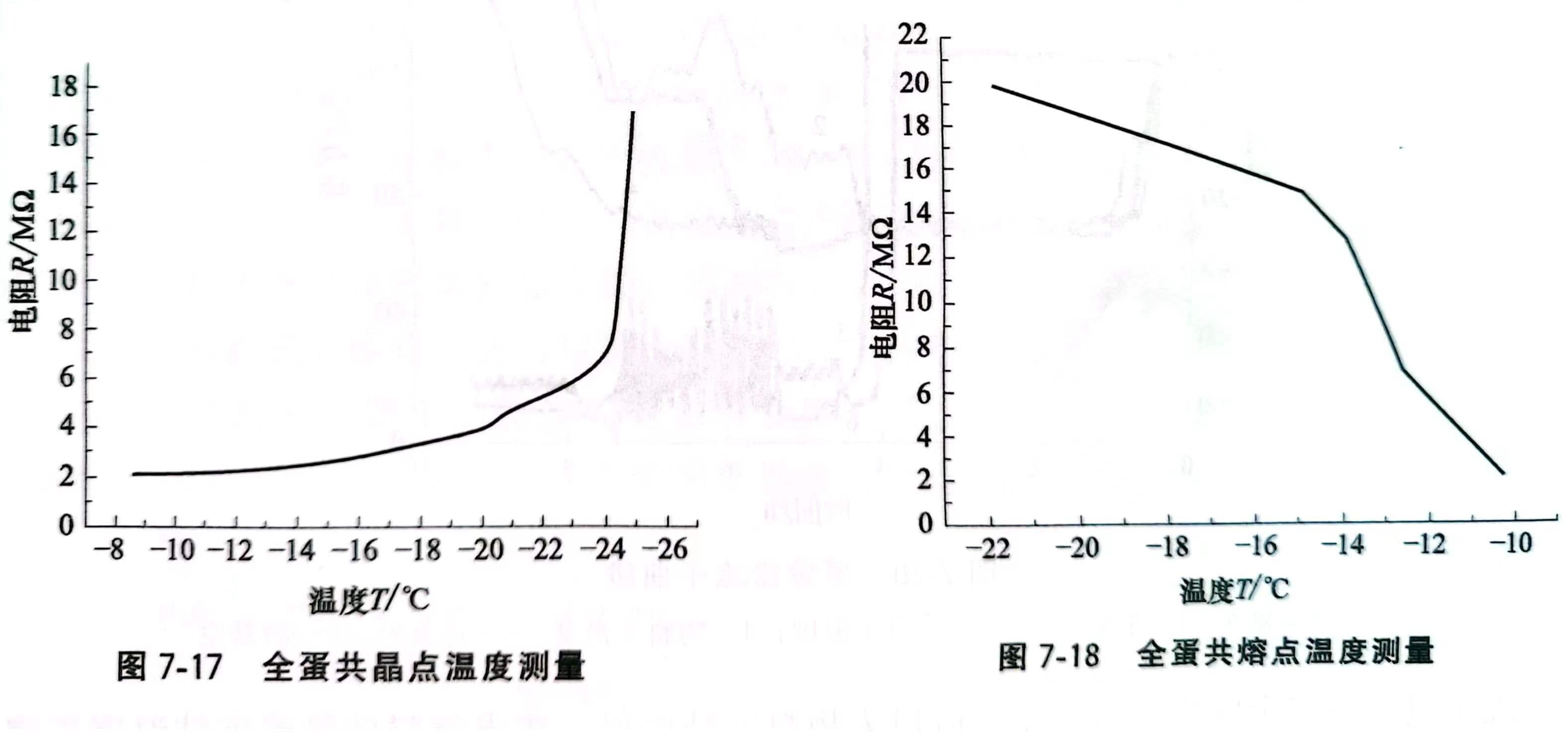

用電阻測(cè)定法測(cè)定雞蛋的共晶點(diǎn),不銹鋼電極直徑為2.5mm,長(zhǎng)度為20mm。兩電極間的距離為15mm,插人物料的深度為10mm。測(cè)溫?zé)犭娕嫉臏y(cè)量端位于兩電極的中間部位。電極和熱電偶裝配后,將物料置于冷凍干燥機(jī)內(nèi)的擱板上,降低擱板溫度,凍結(jié)物料,測(cè)試物料的共晶點(diǎn)溫度。在共晶點(diǎn)溫度測(cè)試后,升高擱板溫度至物料融化,測(cè)試物料的共熔點(diǎn)溫度。全蛋液電阻隨溫度變化的曲線見圖 7-17、圖 7-18。

根據(jù)電陽與溫度的關(guān)系,確定蛋白共晶點(diǎn)溫度為-14~-17℃,蛋黃的共晶點(diǎn)溫度為-20~-23℃,全蛋液的共晶點(diǎn)溫度為-20~-22℃,共熔點(diǎn)溫為-15℃。

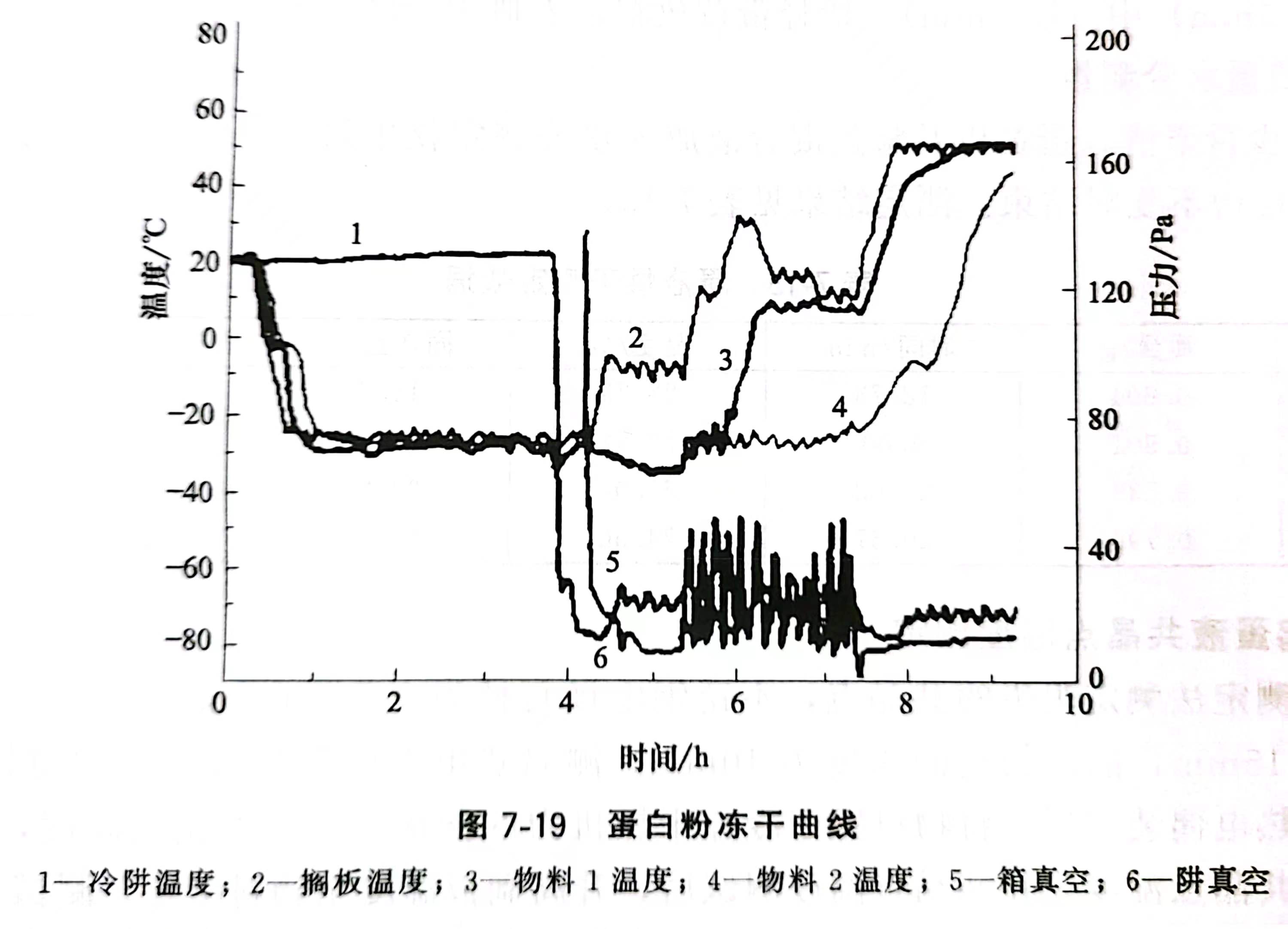

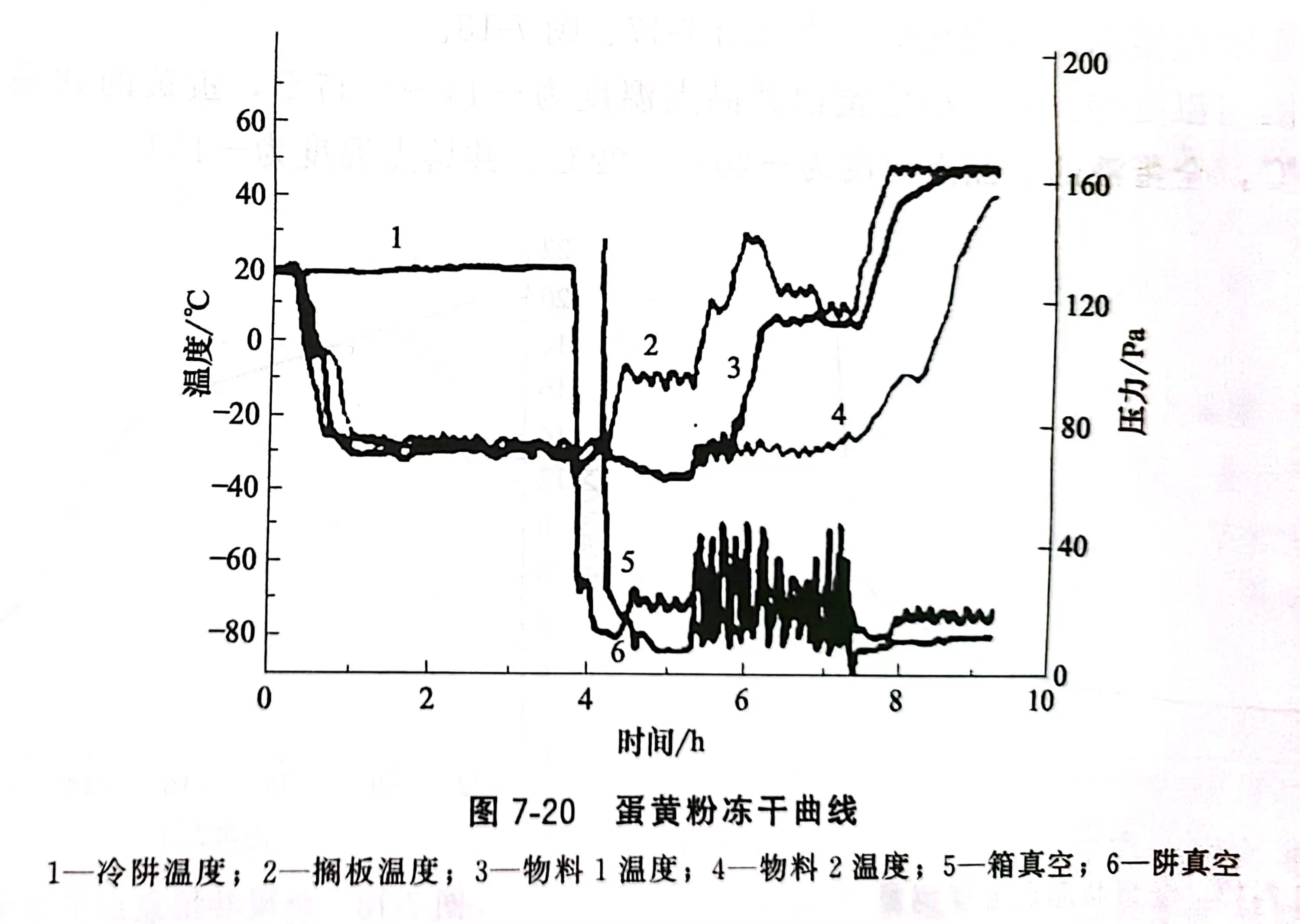

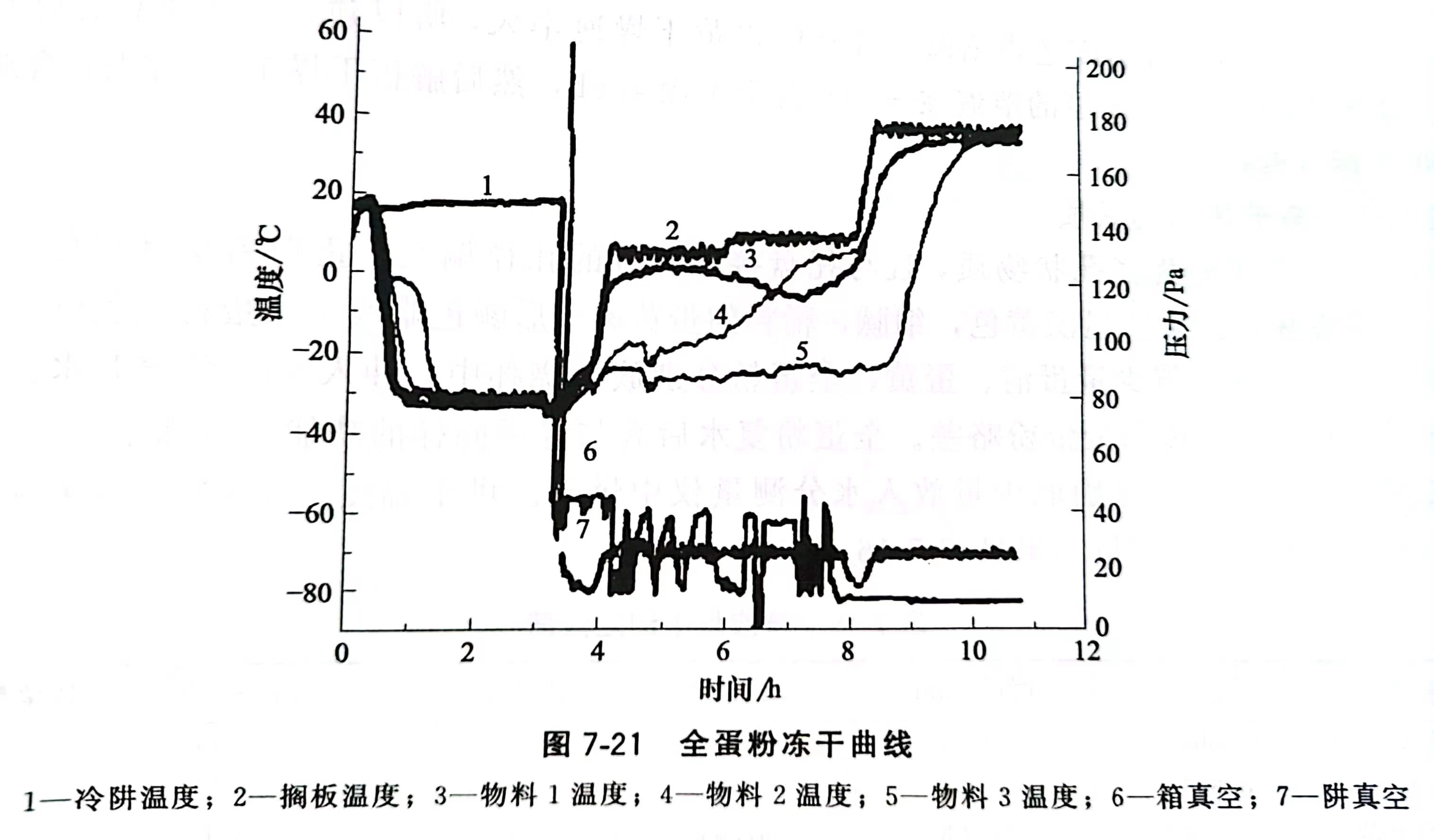

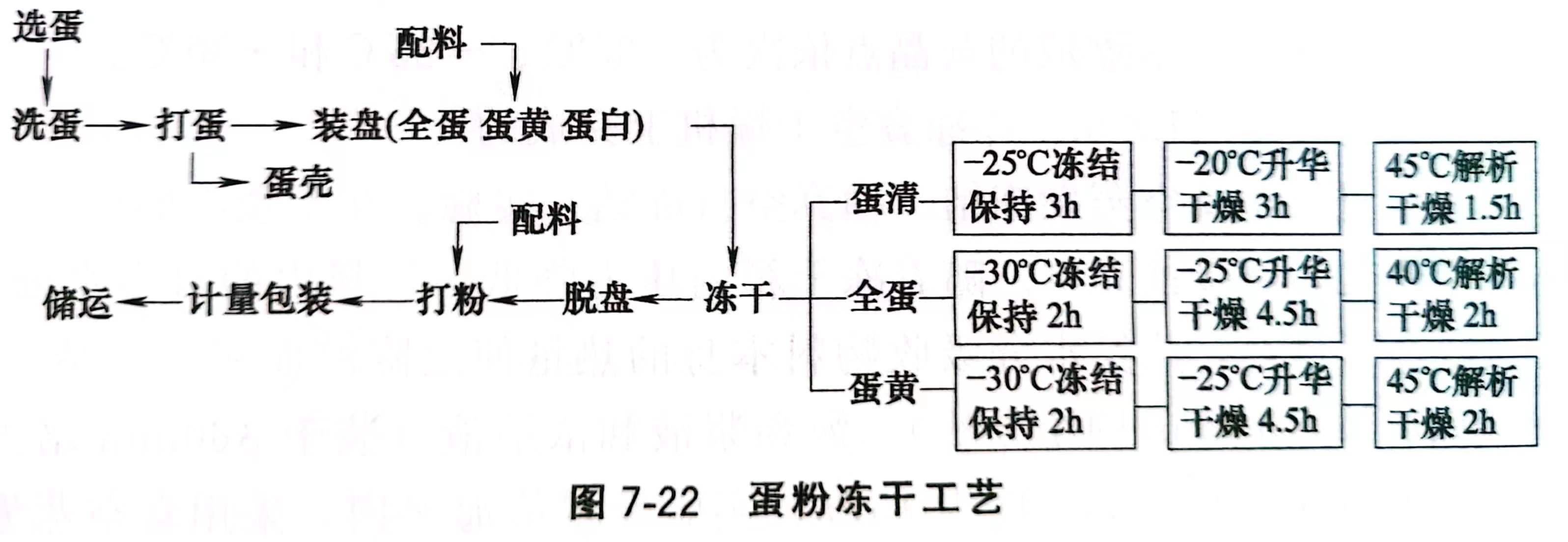

將托盤放在凍干機(jī)的擱板上,溫度探頭放入樣品中。根據(jù)測(cè)得的共晶點(diǎn)溫度,將物料在-30℃下凍結(jié)并保持2h 左右后,進(jìn)人升華干燥階段,升華干燥階段保持產(chǎn)品溫度在共晶溫度以下,待產(chǎn)品溫度有明顯升高后進(jìn)入解析干燥階段。解析干燥過程中產(chǎn)品的溫度不高于對(duì)應(yīng)物料的共熔點(diǎn)溫度。凍干曲線如圖 7-19圖7-21所示。

圖7-19中曲線3是測(cè)溫探頭放在托盤邊緣處測(cè)得的物料溫度,曲線4 是測(cè)溫探頭放在托盤中心測(cè)得的物料溫度。

圖7-20中曲線3是蛋黃的凍干溫度,曲線4是稀釋后的蛋黃凍干溫度。

圖7-21 中曲線3是全蛋液預(yù)先凍結(jié)后直接放到擱板上測(cè)得的物料溫度,曲線4 是測(cè)溫探頭放在托盤邊緣處測(cè)得的物料溫度,曲線5是測(cè)溫探頭放在托盤中心測(cè)得的物料溫度。

凍干過程分三個(gè)階段進(jìn)行。第一階段為物料凍結(jié)階段,要求物料的最終凍結(jié)溫度應(yīng)降至該物料的共晶溫度以下。為保證待干物料全部?jī)鼋Y(jié),物料在共晶溫度以下保持2h左右。在此降溫凍結(jié)階段,如果托盤與擱板接觸良好,物料中心溫度與物料邊緣溫度相差不大;如若不然(見圖7-21),物料中心降至-30℃要比邊緣慢40min。

第二階段為升華干燥,在此階段如果物料是預(yù)先固化并直接放在擱板上,擱板溫度需要嚴(yán)格控制,以防止物料未干部分的溫度高于共晶點(diǎn)而融化,如圖7-21中曲線3,如果物料是放在托盤中,則影響不太大,如圖7-19擱板溫度從-30℃升到30℃,曲線4所示的物料未干部分溫度都在-25℃左右。圖7-19、圖7-21中與托盤接觸部分的物料溫度上升較快,說明這部分干燥速率大,升華干燥時(shí)間蛋白粉為2h,全蛋粉為3h。而物料中心處升華干燥時(shí)間蛋白粉為4h,全蛋粉為5h。稀釋后的10mm厚料層需干燥4~5h,未稀釋的5mm 厚蛋黃需干燥3.5~4.5h,說明密度、黏度對(duì)干燥速率的影響不可忽視。升華干燥階段采用真空調(diào)節(jié),即允許通過開啟真空度調(diào)節(jié)閥向凍干箱放進(jìn)微量干燥(無菌)空氣對(duì)系統(tǒng)進(jìn)行真空調(diào)節(jié)。目的在于增大箱阱間壓差,加快干燥。

第三階段為解析干燥階段,目的是去除部分存在于材料中的結(jié)合水。由于高溫、低壓有利于解析作用,所以解析干燥宜在最高允許溫度下進(jìn)行。當(dāng)產(chǎn)品的含水率達(dá)到規(guī)定標(biāo)準(zhǔn)時(shí),二次干燥結(jié)束,凍干完成。5mm 厚的蛋溶液此階段需1~2h。全程干燥時(shí)間與物料厚度有關(guān),3mm 厚蛋液的凍干時(shí)間比5mm 厚的凍干時(shí)間短1.5~2h。通過多次實(shí)驗(yàn)與綜合分析,發(fā)現(xiàn)在凍干的整個(gè)過程中,由于托盤使用一段時(shí)間后兩邊微微翹起而影響了傳熱,降低了干燥速率,從而增加了加工成本。在實(shí)際生產(chǎn)過程中可以預(yù)先將蛋液固化成一定形狀(如圓柱體、正方體或者異形體)后直接放到擱板上,或者將托盤制成網(wǎng)格式。這樣不僅可避免因接觸不好而造成的浪費(fèi),還可以擴(kuò)大傳熱面積,能縮短干燥時(shí)間1h以上。蛋粉的凍干工藝,如圖 7-22 所示。圖中的溫度均為物料溫度,蛋白粉和全蛋粉的干燥時(shí)間以物料尺寸450mm×295mm×5mm 為例,蛋黃粉的干燥時(shí)間以物料尺寸295mm×65mm×5mm為例。

干燥時(shí)間可根據(jù)物料厚度適當(dāng)增減。稀釋的蛋黃干燥速率大,所以建議將蛋黃稀釋后再凍干,如圖7-20中10mm厚的溶液在-20℃升華干燥4.5h,然后解析干燥1.5h左右,含水量即可達(dá)標(biāo)(≤4%)。

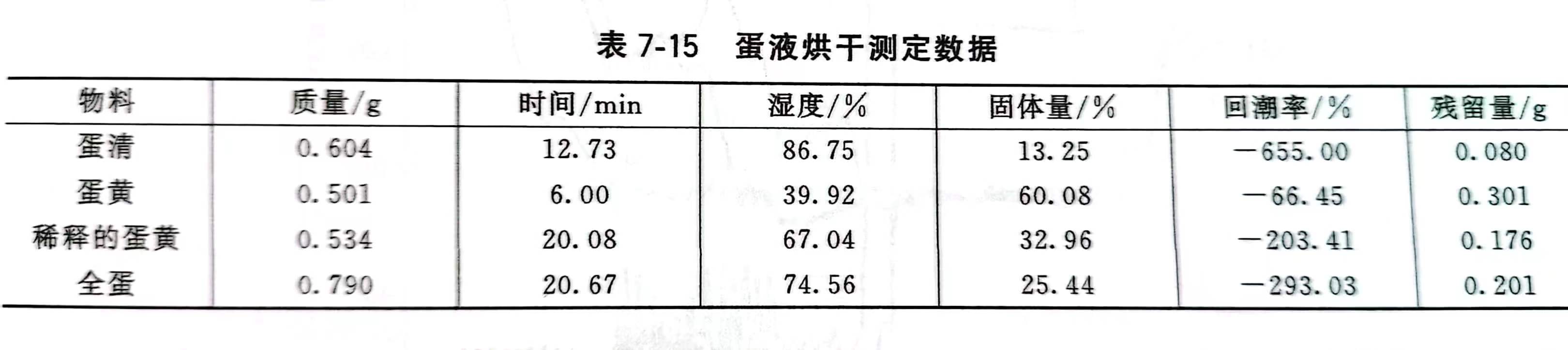

凍干后的蛋粉為多孔狀物質(zhì),且與托盤接觸部分的孔徑偏大。蛋白粉呈乳白色,有光澤,略帶腥味,蛋黃粉呈淡黃色,細(xì)膩,稀釋的蛋黃凍干后顏色略淺;全蛋粉顏色較蛋黃粉深些,略帶腥味。將少量蛋清、蛋黃、全蛋粉分別放入燒杯中,沖人60℃的溫開水。蛋清復(fù)水效果很好,蛋黃和全蛋粉略差。全蛋粉復(fù)水后有與鮮蛋同樣的功能。將凍干后的蛋清蛋黃以及整蛋混合粉分別取少量放入水分測(cè)量?jī)x中烘干。烘干溫度為 100℃,烘至濕度在60s 內(nèi)不變時(shí)結(jié)束。測(cè)量結(jié)果見表 7-16。